TEJIDOS

TELARES

CONCEPTO.-

Telar, máquina utilizada para

fabricar tejidos con hilo

u otras fibras. Un tejido fabricado con un telar se produce

entrelazando dos conjuntos de

hilos dispuestos en ángulo recto. Los hilos longitudinales

se llaman urdimbre, y los hilos transversales se denominan

trama.

HISTORIA.- Los

inicios del telar se remontan a épocas del hombre

primitivo, el cual empezó a entrecruzar hierbas largas

como el mimbre en orden de fabricar cestos y esterillas para su

uso. Posteriormente, se dio cuenta que al juntar y retorcer un

conjunto de fibras podía obtener hilo y con él

fabricar prendas de vestir.

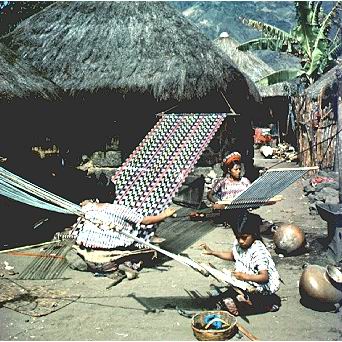

Telares guatemaltecos

Un grupo de

artesanas guatemaltecas elaboran, en telares tradicionales,

mantas y tejidos de un brillante colorido con fibras

naturales.

El primer telar primitivo utilizaba las ramas de los

árboles

sobre las cuales se colgaban los hilos (urdimbre) amarrados a

piedras con la finalidad de darles la tensión necesaria

para el tejido. Años más tarde, el Indio Navajo

utilizará este mismo principio con la diferencia de que

ahora los hilos serán tensados no entre los árboles

mas sí entre dos palos a los cuales se

amarraban.

TELARES MANUALES

El telar manual se remonta a la era antigua y se

utilizó en las civilizaciones chinas y de Oriente

Próximo antes de alcanzar Europa. Su uso

está muy extendido en los países en vías de

desarrollo y

en los países industrializados se utiliza también

para tejer telas artesanales que se usan en

decoración.

El telar manual está montado

sobre un bastidor que proporciona el soporte que se requiere para

sostener las partes móviles, con los hilos de la urdimbre

paralelos con respecto al suelo. En la

parte posterior del telar se encuentra un cilindro alrededor del

cual se enrollan los hilos de la urdimbre para mantenerlos

tensos. El cilindro se gira a medida que se fabrica el tejido,

para disponer de más urdimbre para tejer. En la parte del

telar en donde se instala el hilo de la trama cada hilo de la

urdimbre pasa a través de un orificio situado en la parte

central de un alambre vertical llamado lizo. Los distintos lizos

están unidos a un arnés de metal o de madera de

forma que puedan levantarse o bajarse los lizos en un solo paso,

junto con los hilos de urdimbre que los atraviesan.

En los telares el picado se hace

manualmente. El tejedor pasa a través del hueco una

lanzadera que contiene una bobina de hilo de trama.

Después de cada paso de la lanzadera, el hilo de la trama

se golpea contra el hilo anterior, moviendo hacia adelante y

hacia detrás un batiente, un peine con una hilera de

alambres. Después de batir el hilo, el tejedor hace

descender los lizos que estaban levantados y levanta los que

estaban bajados, cambiando de esta forma el hueco.

El primer paso en la mecanización

del telar fue la lanzadera volante, patentada en 1733 por el

inventor británico John Kay. Consistía en un

mecanismo de palancas que empujaba la lanzadera por una pista. La

lanzadera volante aumentó considerablemente la velocidad de

tejido y permitía que una sola persona pudiera

realizar el picado.

TELARES MECANIZADOS

El telar mecanizado fue perfeccionado por

otro inventor británico, Edmund Cartwright, quien

patentó el primer telar mecánico en 1786. En los

años que siguieron, él y otros ingenieros hicieron

algunas mejoras y, a principios del

siglo XIX, el telar mecánico se utilizaba

ampliamente. Aunque es en esencia parecido al telar manual, este

tipo de telar cuenta con algunos elementos adicionales, como

mecanismos para detener el telar si la trama o la urdimbre se

rompen o si la lanzadera no alcanza el final de su recorrido.

Otros dispositivos permiten intercambiar las lanzaderas sin

necesidad de detener el funcionamiento del telar. En uno de los

extremos del telar se encuentra un cargador con varias bobinas

llenas de hilo. El telar cuenta con un mecanismo para expulsar

las bobinas vacías y tomar una nueva.

Cuando se requiere un tejido más

elaborado se utilizan telares más complejos. Para crear

figuras se emplean telares de lizos. La diferencia fundamental es

el funcionamiento de los arneses. En un telar de dos arneses, o

sea, un telar con dos conjuntos de lizos, sólo es posible

fabricar tejidos simples. Las fibras de sarga requieren telares

con tres o más arneses. Los arneses de los telares de

lizos se controlan con un cabezal que determina el arnés

que está levantado o bajado en cada pasada de la

lanzadera.

Un avance adicional es el telar de

Jacquard, perfeccionado por el inventor francés Joseph

Marie Jacquard a principios del siglo XIX. En este tipo de

telares no se utilizan arneses de lizos, sino que los hilos de la

urdimbre se controlan con un conjunto de alambres verticales

unidos a un cabezal Jacquard que se encuentra en la parte

superior del telar. El proceso de

tejido se controla con una serie de tarjetas

perforadas que corresponden al patrón de la trama. Se

perfora o se deja sin perforar la tarjeta en los puntos que

corresponden a cada hilo de la urdimbre. Se hace pasar por el

cabezal Jacquard una tarjeta perforada por cada hilo de la trama.

Los orificios de la tarjeta determinan el hilo de la urdimbre que

debe levantarse o bajarse; con este sistema es

posible producir patrones de mayor dificultad. La reproducción de patrones de tejido con

tarjetas Jacquard es una tarea muy especializada. En el caso de

fibras con hilos teñidos, en que se utilizan lanzaderas

diferentes para cada color de la

trama, se intercambian las lanzaderas en función

del patrón de colores de la

tela, lo que se consigue con el uso de varias cajetín de

lanzadera, cada una de las cuales contiene una lanzadera con un

hilo de un color.

TELARES MODERNOS

Hoy en día el telar mecánico

convencional se considera arcaico e ineficaz, por lo que se han

desarrollado otros tipos de telares en los que se intenta

eliminar la lanzadera. Se conocen como telares sin lanzadera.

Entre ellos se encuentra un sistema suizo que reemplaza la

lanzadera con un dardo. En lugar de transportar su propia carga

de hilo, el dardo lo toma de un paquete de gran tamaño y

lo arrastra a través del hueco. Otro tipo importante de

telar sin lanzadera es el telar de chorro, que utiliza un chorro

de aire o

agua a alta

presión

para empujar el hilo de trama de un lado a otro, con lo que se

evita utilizar dispositivos mecánicos. Estos telares

permiten insertar hasta 1.500 hilos de trama por minuto. Muchas

fábricas de tejidos utilizan telares sin lanzadera porque

suelen ser más silenciosos y más rápidos que

los telares convencionales.

PROCESO DE TEJIDO

La fabricación de telas en telares

difiere de otros métodos de

fabricación de tejidos, como el realizado a mano, que

consiste en entrelazar varios hilos de una forma no paralela al

eje del tejido; el encaje, en que se hace pasar un hilo entre

otros grupos de hilos o

el pegado, en que las fibras se unen con un pegamento.

El proceso básico de tejido

es pasar los hilos de la urdimbre alternadamente por encima y por

debajo de los hilos de la trama. Las materias primas utilizadas

en este tipo de tejidos van desde las fibras animales, como la

lana, el mohair, el pelo de camello, de conejo, de alpaca o de

vicuña y la seda, hasta fibras vegetales como el algodón

o fibras de madera o de follaje como el lino, el

cáñamo, el yute y el ramio.

Dentro del grupo cada vez más

grande de las fibras sintéticas, se extendió hace

tiempo el uso

de fibras como el rayón y los acetatos hechos con productos

naturales, principalmente la celulosa. Sin

embargo se utilizan con más frecuencia las fibras

realmente sintéticas que las derivadas de la

celulosa. Los principales miembros de este grupo son el nailon,

el poliéster, el polipropileno y las fibras

acrílicas. Otro grupo de materiales

sintéticos, el de la fibra de vidrio, se emplea

para fabricar algunos tejidos para cortinas. Con excepción

de la seda, todas las fibras naturales tienen una longitud

limitada y por ello tienen que devanarse para formar hilos que

puedan tejerse. La seda y la mayoría de las fibras

sintéticas forman un filamento continuo, pero se cortan en

segmentos para su hilado.

La fabricación de tejidos en telar

manual o mecánico requiere varios pasos. Para prepararlo,

las fibras de la urdimbre se colocan y se tensan en el telar,

formando una superficie de hilos paralelos muy cercanos. Se hace

la primera separación, levantando varios hilos de la

urdimbre para que pueda colocarse de manera correcta el hilo de

la trama. En un tejido simple, en el que el hilo de la trama se

coloca alternadamente encima y debajo de los de la urdimbre, se

levanta un hilo sí y un hilo no. El espacio que queda

entre los hilos levantados y los acostados se denomina hueco.

Durante el proceso de picado, un dispositivo llamado lanzadera

hace pasar el hilo de la trama por el hueco. Posteriormente, un

batiente aprieta el hilo de trama contra el de la trama anterior

para formar un tejido compacto. Por último, se bajan los

hilos de la urdimbre que estaban levantados y el siguiente grupo

de hilos se levanta para empezar un nuevo ciclo. Con ello se

colocan los hilos de la trama en su lugar, encima de una parte de

los hilos de la urdimbre y debajo de otra.

PROCESO Y TECNOLOGÍA DEL

TEJIDO

(INCALPACA TPX)

El proceso de producción de los tejidos, puede dividirse

en dos sectores:

- Tejido de Punto.

- Tejido Plano.

TEJIDO DE PUNTO

La producción y distribución de textiles es relativamente

complicada. Según el tipo de tela, la materia prima,

tanto las fibras vegetales o animales como los productos

químicos, puede prepararse de forma independiente o como

etapa preliminar en la fabricación de la tela; por tanto,

el número de procesos

distintos implicados en la producción varía

según cada producto

textil.

La primera etapa en la fabricación de textiles

implica la producción de la materia prima,

ya sea el cultivo de algodón, lino u otras plantas, la

cría de ovejas o gusanos de seda, o la producción

química de

fibras; a continuación, la fibra se hila y posteriormente

se usa el hilo para tejer las telas. Después del

teñido y el acabado, el material puede suministrarse

directamente a un fabricante de productos textiles o a un

minorista que lo vende a particulares que confeccionan prendas de

vestir o ropa de casa.

HISTORIA DEL TEJIDO DE

PUNTO

El tejido de malla, cuyos orígenes se remontan al

anudado de redes en los pueblos

antiguos, consiste en formar una rejilla entrelazando hilo

mediante agujas manuales o

automáticas en una serie de lazadas unidas entre

sí. El tejido con agujas fue introducido en Europa por los

árabes en el siglo V y floreció en Inglaterra y

Escocia durante los siglos XIV y XV. Los escoceses han

reivindicado tanto su invención como su introducción en Francia.

Hasta 1589 todas las labores de punto se hacían a

mano. Aquel año el clérigo inglés

William Lee inventó una máquina para tejer medias,

pero la reina Isabel I de Inglaterra le negó una patente,

porque consideraba que el nuevo invento era una amenaza para los

tejedores. Sin embargo, la máquina se utilizó en

otros países y preparó el camino para posteriores

mejoras. La primera llegó en 1758, cuando un hilandero de

algodón, el británico Jedediah Strutt,

inventó un aditamento para el bastidor de medias que

permitía confeccionar tejidos acanalados

(canalé).

A principios del siglo XIX, el ingeniero

británico Marc Isambard Brunel inventó un bastidor

circular al que denominó tricoteur. El tejido de

hilos más gruesos se hizo posible cuando otro inventor

británico, Matthew Townsend, incorporó una aguja,

dotada en uno de sus extremos de un gancho con un cierre y la

patentó en 1858. En 1864, el también

británico William Cotton introdujo una mejora en las

máquinas mecánicas que pasó a

ser conocida como ‘sistema de Cotton’. La

máquina mejorada podía dar forma a los talones y

punteras de medias y calcetines y sentó las bases para las

modernas máquinas de confección completa. Las

tejedoras automáticas se introdujeron por primera vez en

1889.

ETAPAS DEL PROCESO DE TEJIDO DE

PUNTO

La fibra de algodón, el vellón de las

ovejas o el lino deben ser procesados antes de hilarlos. El

algodón en bruto se procesa con la desmotadora, que

elimina las semillas y otras impurezas, antes de ser

transportado en balas a la hilatura. Para obtener a partir

del lino una fibra susceptible de ser hilada se utilizan

diversas operaciones

mecánicas y químicas. La lana debe ser

clasificada y lavada antes de su hilado. La seda se

desenrolla de los capullos después de ablandar la goma

natural en agua caliente, lo que permite una

separación fácil sin romper las finas fibras.

Los filamentos continuos se agrupan y se tuercen para formar

hilos de varias hebras; los filamentos rotos y el material de

desecho se hilan de forma similar a la empleada para las

fibras de algodón, lana o lino.Las fibras sintéticas se suministran en forma

de filamentos o de fibras cortas; la fibra de filamento

continuo se convierte en hilo igual que la seda. Las fibras

sintéticas cortas se procesan antes del hilado de

forma similar al algodón crudo o la lana.- PROCESADO DE LA FIBRA

Para tejer se utiliza el telar y dos conjuntos de

hilos, denominados respectivamente urdimbre (o pie) y trama.

Los hilos de la urdimbre van a lo largo del telar, mientras

que los de la trama van en dirección transversal. La urdimbre

está enrollada en enormes bobinas llamadas enjulios o

enjullos, situadas a los pies del telar, y se enhebra en el

telar formando una serie de hilos paralelos. La trama se

suministra por los lados del telar desde unas bobinas que se

cambian automática o manualmente cuando se acaba el

hilo. La lanzadera del telar hace pasar los hilos de la trama

a través del telar, entrelazándolos

perpendicularmente con la urdimbre. Modificando el

número de hilos de la urdimbre y alterando la

secuencia con la que se levantan o se bajan se logran

diferentes dibujos y

texturas. Durante el tejido, una capa protectora provisional

conocida como imprimación protege los hilos de la

urdimbre para evitar que se dañen. - TEJIDO

Los textiles pueden teñirse de distintas

formas: las telas pueden colorearse una vez tejidas (tinte en

la pieza), pueden teñirse las fibras sueltas en una

cuba

(tinte en bruto) y, por último, puede teñirse

el hilo o filamento antes de tejerlo (tinte en el hilo). Los

hilos sintéticos también pueden recibir un

tinte previo incorporando pigmentos coloreados en la

solución de hilado antes de extruir los filamentos a

través de las boquillas de hilatura (tinte en masa o

solución).El principal método para estampar dibujos en

textiles es el huecograbado mediante rodillos; en este

proceso el dibujo se

graba en rodillos de cobre (un

rodillo para cada color) y se llenan las depresiones de los

rodillos con pasta de estampado; a continuación se

pasa la tela por los rodillos. Otro proceso de estampado es

la impresión en relieve;

en este caso, el dibujo está elevado sobre la

superficie del rodillo y las partes altas se cubren con

tinta.El estampado con retícula se realiza trazando

el dibujo en una retícula plana o cilíndrica

que sirve como plantilla, la cual se coloca sobre el tejido y

se aplica el tinte haciéndolo pasar por las aberturas

de la plantilla. El estampado manual con retícula

está siendo sustituido por máquinas

automáticas. Véase Técnicas de

impresión. - TEÑIDO Y ESTAMPADO

- OTROS PROCESOS DE ACABADO

Además del teñido y el estampado, la

tela recibe otros acabados para mejorar su aspecto y

cualidades, como por ejemplo tratamientos para mejorar la

resistencia a

las arrugas en textiles como el algodón, el lino o el

rayón hilado, que no tienen la elasticidad

de la lana o la seda. Los últimos avances en cuanto a

acabados resistentes a las arrugas son los de planchado

duradero o planchado permanente; además de lograr

resistencia a las arrugas, estos acabados proporcionan pliegues

permanentes. Mediante diversos tratamientos químicos

también es posible mejorar la resistencia al encogido, a

las manchas y a la suciedad. Otros procesos de acabado protegen

contra el deslizamiento de los hilos o contra los daños

provocados por el moho, las polillas o el fuego.

TIPOS DE TEXTILES

Variando el método de tejido es posible producir

muchas telas diferentes. Las de mayor empleo son las

de tejido liso o de tafetán, las de tejido cruzado y las

de tejido de satén o satín.

El método básico de tejido, en el que

cada hilo de la urdimbre se entrelaza con el hilo de la

trama, se denomina tejido liso o de tafetán. (Esta

palabra se deriva probablemente del persa taftha, que

quiere decir ‘vuelta’). Algunas telas tejidas con

este método son la batista, la manta, el

calicó, el lino, el cambray, el crespón o

crepé, la estopilla o cheesecloth, el chintz,

la muselina, el organdí, el percal, el

seersucker, el velo, el cloqué o el

tweed. Otras variaciones del tejido liso son el tejido

reticulado o el tejido acanalado (en canalé); la tela

escocesa es un ejemplo del primero y el popelín o

popelina, la bengala o el piqué lo son del

segundo

Figura 1

- TEJIDO LISO O DE TAFETÁN

El tejido cruzado se caracteriza por las

líneas diagonales muy marcadas producidas por el

entrelazado de dos hilos de la urdimbre con un hilo de la

trama en filas alternas. Este efecto puede observarse en

tejidos como la espiguilla o palmeado, la sarga, el cheviot,

el foulard, el twill, el surah, la

gabardina, el cutí, la mezclilla, el denim o el

dril.El tejido cruzado proporciona a la tela una gran

resistencia, útil para prendas de trabajo.

Figura 2

- TEJIDO CRUZADO

- TEJIDO DE SATÉN O

SATÍN

Los satenes tienen una textura más densa que

los tejidos cruzados, pero su principal característica

es la suavidad que se consigue a expensas de la resistencia. La

superficie suave del tejido de satén se logra pasando

los hilos de la urdimbre encima de unos cuantos hilos de la

trama, con un entrelazado mínimo; la reflexión de

la luz en los

hilos libres produce su brillo

característico.

En un satén de trama, los hilos de la misma se

pasan encima de unos cuantos hilos de urdimbre. Como los hilos

de la trama son más débiles que los de la

urdimbre, los tejidos de satén son menos resistentes a

la abrasión, pero a pesar de todo son populares por su

belleza.

Los más conocidos son el satén de

crespón o crepé satín, la piel de

ángel, el raso y el damasco.

La palabra satén se deriva del puerto

chino de Chüanchow, antes llamado Zaytun, desde donde

comenzó a exportarse este tipo de telas en la edad

media.

Figura 3

ELECCIÓN DE LAS FIBRAS

Los nombres de los tejidos indican el método de

entrelazar los hilos y no la fibra que contienen. Cualquier fibra

o combinación de fibras puede usarse con cualquier

clase de

tejido. Inicialmente algunos tejidos sólo estaban

asociados con una fibra determinada, como ocurría con el

tafetán o el satén, hechos de seda, con la sarga un

tejido cruzado limitado en el pasado a la lana o con el

denim, un tejido cruzado que originalmente sólo se

hacía con algodón. Hoy se produce tafetán de

nailon, satén de algodón, sarga de seda o

denim de fibras mixtas.

La introducción de fibras sintéticas ha

hecho que se estudie el contenido de fibra más apropiado

para las distintas aplicaciones. Las características

deseadas se logran mediante diversas combinaciones y mezclas de

fibras, métodos de tejido y procesos de tinte y

acabado.

TEXTILES NO TEJIDOS

La estructura

textil de una tela no tejida se logra uniendo o entrelazando las

fibras con métodos mecánicos, químicos o

térmicos, utilizando disolventes o combinando los

métodos anteriores.

Los principales sistemas son la

unión con resina y la unión de fibras

termoplásticas. En el primero de ellos, la resina se

pulveriza o se aplica en forma de espuma directamente sobre el

retículo de fibras que va saliendo de la máquina

formadora; a continuación, el retículo se seca, se

polimeriza mediante calor y en

algunos casos se plancha. En la adhesión

termoplástica se mezcla con la fibra de base una fibra

termoplástica con menor punto de fusión,

formando un retículo, el cual se prensa entre

rodillos calientes que adhieren las fibras termoplásticas

a las fibras de base. El principal método mecánico

para producir textiles no tejidos es el uso de una troqueladora

de agujas diseñada básicamente para producir

mantas; esta máquina utiliza pequeñas agujas con

ganchos para entrelazar las fibras.

APLICACIONES DE LOS TEXTILES

Además de prendas de vestir y objetos

domésticos, los textiles se usan en productos industriales

como filtros para acondicionadores de aire, balsas salvavidas,

cintas transportadoras, carpas, neumáticos de

automóvil, piscinas, cascos de seguridad o

ventiladores de mina. En muchas aplicaciones los textiles con

recubrimientos protectores de plástico

proporcionan mayor flexibilidad, menor peso y mejores resultados

que los metales. Aunque

para los productos industriales se utiliza toda clase de fibras,

muchos se fabrican con una combinación de fibras

sintéticas sobre una base de algodón. Las fibras

sintéticas hacen que la tela sea resistente al moho y se

seque rápidamente, mientras que el algodón,

más barato, proporciona volumen y

estabilidad.

PRODUCTOS DE TEJIDO DE

PUNTO

- Chompas

- Sacos

- Sacones

- Chalecos

- Chalinas

CHOMPA: PROCESO DE

CONFECCIÓN

El proceso de producción en forma general, es el

mismo para todos los productos que se fabrican en una empresa.

Pueden resumirse las siguientes operaciones: tejido, lavado,

corte, confección, acabado, acabado final y embolsado.

Desde luego, existen diferencias en el proceso dependiendo del

modelo y del

material a utilizar.

DESCRIPCIÓN DE

OPERACIONES

Como su nombre lo indica, es el proceso de tejer los

componentes de la chompa. Estos componentes son: delanteras,

espaldas o cuerpos (dependiendo del diseño), mangas, cuello, bandas,

bolsillos, pretinas, etc.En las líneas de producción Dubied y

Shima, el tejido es controlado por un computador

que recibe instrucciones a través de programas que

traducen las especificaciones del diseño a un lenguaje

técnico.- TEJIDO

El proceso de lavado depende principalmente de la

calidad de la

materia prima. Esto determinará si se realiza un

lavado en seco, para lo cual se puede emplear una lavadora

programable que recircule y filtre automáticamente el

detergente. Normalmente los paneles tejidos en 100% alpaca,

se lavan en seco. Si se trata de paneles en 100%

algodón se lavan en agua.Seguidamente los paneles lavados y ya secos son

planchados y vaporizados, donde se termofija el tejido, se

proporcionan las medidas correctas y se mejora el tacto del

panel, a través de un calentamiento con vapor y un

enfriamiento brusco. - LAVADO

Dentro del proceso de confección de una

prenda de vestir, el corte es la operación más

importante, puesto que es aquí donde se le da la forma

al producto. Del corte dependerán las medidas y la

secuencia de figuras de la prenda. El personal

encargado de esta operación debe ser el de mayor

conocimiento y experiencia en

confecciones. - CORTE

La confección consiste en unir los

componentes tejidos a través de remalladotas de plano

u over lock, dependiendo del diseño. Son operaciones

tecnomanuales: primeramente se une la delantera con la

espalda a través de los hombros. Luego se pega el

cuello, seguidamente las mangas y finalmente se cierran los

costados. - CONFECCIÓN

Consiste en un conjunto de operaciones manuales que

las máquinas no pueden realizar como: puños,

pretinas, escondido de hilos, bordados, entre

otros. - ACABADO

El acabado final son operaciones adicionales

mayormente orientadas a la presentación de la prenda,

como cosido de etiquetas, ojales, botones, engrifado y

limpieza. - ACABADO FINAL

- EMBOLSADO

El embolsado consiste en el doblado y planchado manual

(y también con vapor) de la prenda. Finalmente se coloca

la prenda en la bolsa.

INCALPACA: PROCESO DE TEJIDO DE

PUNTO

El tipo de producción que se realiza es por

pedido no siendo política de la empresa

trabajar para stock.

El proceso de producción en forma general es el

mismo para todos los tipos de prenda que se fabrican, siendo

estas operaciones: diseño, tejido, lavado, vaporizado,

corte, confección, acabado, acabado final, control

técnico y embalaje.

Consiste en establecer las especificaciones del

producto en lo referente a medidas, tallas, combinaciones de

colores, detalles de la prenda, estilos. Todas esas

referencias quedan plasmadas en una hoja de diseño, en

la cual vienen las especificaciones técnicas del

tejido. Una copia de esta es repartida en todas las

secciones.- DISEÑO

El tejido se divide en tres secciones:

Tejido manual. Aquí se encuentra cada

operario con su máquina de coser, las que se

clasifican por el tipo de aguja, habiendo desde galga 1.5

hasta galga 12. En esta área se realizan tejidos

rectos trabajados en modelos. A

cada operario se le da un molde y estos los fabrican de

acuerdo a las medidas. En esta área solo se trabajan

las partes delanteras, traseras y las mangas de las

prendas.Tejido semi-industrial. En esta área

trabajan 24 máquinas Passap, habiendo un operario por

varias máquinas. También cuentan con una

máquina japonesa circular que teje puntos en Links y

Jersey. En esta sección se hacen los accesorios como

el cuello, las pretinas y las bandas.Tejido industrial. Se realiza mediante

máquinas japonesas Shima, que trabajan con disquetes

en los que se ha especificado el diseño en computadora. Hay 1 operario por cada 5

máquinas, que son de galgas 7, 8, 10 y 12. De igual

manera, se producen las partes delanteras, traseras y las

mangas de medida específica de acuerdo al

pedido. - TEJIDO

En esta área se encuentran ubicadas varias

mesas y operadoras encargadas de la recepción de

paneles, es decir, de juntar las partes delanteras y

traseras, las mangas y los accesorios en grupos de acuerdo al

color, talla, medida para luego pasar a la operación

de lavado. - RECEPCIÓN

En esta operación se lavan los paneles

mediante máquinas Bowe y Lavenda, dependiendo de la

materia prima. El lavado se hace en agua o en seco empleando

vapor entre 250º C y 500º C. - LAVADO

Consiste en la fijación del tejido, color y

en el estiramiento de las prendas a fin de lograr las medidas

de la hoja de diseño. Se lleva a cabo antes de

confeccionar la prenda así como luego de ser

confeccionada. Se utilizan temperaturas aproximadas a

500º C. - VAPORIZADO

- ACABADO

Incluye 5 sub operaciones, que son: remallado y

acabado de hilos, planchado, pegado de botones, etiquetado y

embolsado.

TEJIDO DE PLANO

El tejido plano está conformado por dos tipos de

hilado en su estructura: Hilado que va longitudinalmente a la

tela que se denomina hilado de urdimbre, el otro hilado es el que

va transversalmente a la longitud, o sea a lo ancho de la tela,

denominándose Hilado de trama. Este proceso consta de las

siguientes actividades:

Se colocan los conos de hilado respectivos en el

castillo de la urdidora según el orden que indique la

disposición técnica del artículo a

urdir.- MONTAJE DEL CASTILLO DE LA URDIDORA

Consiste en obtener a partir de varios grupos de

hilos la urdimbre. Dichos hilos son jalados a través

de un peine del castillo de la urdidora, enrollando uno por

uno todos los grupos de hilos denominados portadas en el

tambor de la urdidora, en el que se producen de 12 – 14

piezas.Estas operaciones se llevan a cabo en la

máquina denominada urdidora. Una vez obtenidos los

hilos longitudinales, estos son enrollados en carretes, los

cuales serán transportados a los telares. - URDIDO

La urdimbre hecha es enrollada en el rollo plegador.

Este procedimiento

se lleva a cabo en el saca-rollos de la urdidora. - SECADO DEL ROLLO

Los hilos de la urdimbre luego son pasados por los

lizos según la disposición técnica del

artículo a fabricar. Esta operación se lleva a

cabo en el banco de

pasado. - PASADO A LIZOS

Los marcos de lizos y el rollo de la urdimbre pasada

con montados en el telar respectivo. - MONTAJE DE LIZADAS

Para el funcionamiento del telar se tiene que

preparar el mismo, calibrando el movimiento

de pinza y lizada según el artículo a

tejer. - CALIBRADO DEL TELAR

Es el entrecruzamiento del hilado de trama con el de

urdimbre de acuerdo a un tipo de tejido o ligamento. Esta

operación se lleva a cabo en el telar, el cual es

programado para desarrollar el artículo de tela

deseado. Esta programación consiste en colocar el

ligamento y cadena tanto de urdimbre como de trama y los

colores de hilado del artículo respectivo.El tejido propiamente dicho se realiza en los

telares aquí se produce la alimentación de

trama a través de un peine y de dos pinzas que

trabajan a una velocidad de 160 golpes por minuto. Incalpaca

cuenta con 28 telares de fabricación italiana entre

los cuales hay 1 telar "doble frazada" que contiene una

lectora que trabaja con tarjetas para el diseño y 6

telares "master" que producen hilados muy resistentes

(paños, lona) a una velocidad de 300 golpes por

minuto. - TEJIDO

Una ve terminada de tejer una pieza de tela es

marcada y tejida su cabecera para posteriormente

cortarse. - CORTE DE LA PIEZA TEJIDA

La pieza de tela tejida es revisada en la mesa

respectiva para detectar posibles errores que no se vieron

durante su proceso de tejido y que probablemente

continúen sucediéndose. - REVISIÓN DEL TEJIDO

Conjunto de procesos físicos, químicos

y mecánicos que pasa una tela a través de una

ruta que está determinada por el tipo de

artículo que representa para obtener un acabado final

que esté de acuerdo al patrón del mismo. Los

procesos que se siguen en el acabado son:Luego que la pieza ingresa de telares es medida

en la mesa respectiva para saber el metraje real en crudo

de la misma.- Medido de la pieza

La pieza es pesada en la balanza para luego

determinar con su longitud el peso por metro lineal y

controlar si este se encuentra dentro del rango del

artículo respectivo, si no fuera así,

corregir el error en el telar de las piezas por

tejerse. - Pesado de la pieza

La pieza es revisada en el banco de zurcido,

corrigiéndose manualmente el defecto de tejido que

pudiera tener. - Zurcido

Al finalizar el zurcido la pieza es revisada

minuciosamente en el banco respectivo para poder

detectar cualquier posible defecto no encontrado en el

proceso anterior. - Revisión de la Tela

ZurcidaExisten artículos que por el material que

tienen y el color, deben de ser pinzados para eliminar

motas, pajas u otros objetos extraños al

tejido. - Pinzado

Todos los artículos terminados como las

chalina, mantas, mantones, tienen en sus dos extremos los

hilos de urdimbre sin los hilos de trama en una longitud

de aproximadamente de 5 a 20 cm, los cuales serán

torcidos manualmente en grupos de 10 a 20 hilos

formándose así los flecos. - Flecado

Cuando una tela presenta manchas de

difícil limpieza, se realiza el desmanchado manual

de las mismas con sustancias especiales. - Desmanchado

La pieza de tela es cosida tomando orillo con

orillo a todo lo largo de la misma. - Cosido en saco

Se trata de un enjuagado propiamente, el cual se

da en la lavadora respectiva (efectuándose con

agua y sustancias auxiliares), donde la pieza se carga

para girar a todo su ancho sobre los rodillos, los cuales

van friccionando y por ende enjuagando. - Lavado a lo ancho

La pieza de tela se carga en la centrifugadora,

la cual, al hacerla girar permite que el

agua contenida en la tela sea expulsada por acción de la fuerza

centrífuga. Se trata básicamente de un

exprimido. - Centrifugado

La tela debe tener un determinado peso por metro

lineal, así como ancho en el acabado; para ello se

le hace pasar por un proceso de batanado, que consiste

básicamente en ingresar la tela en la

máquina denominada batán, en un baño

de agua con sustancias auxiliares que ayudan el batanado

de la misma. Un extremo de la pieza pasa por un rodillo

giratorio para luego coserse con el otro extremo: al

hacer funcionar la máquina, gira el rodillo, el

cual, con sus aletas va golpeando transversalmente

ocasionando que el hilo de trama se vaya recogiendo y

batanando mientras que dos topes regulares presionan

perpendicularmente uno frente al otro a la tela, la cual

al ir girando ejerce presión sobre el hilado

ocasionando un batanamiento del mismo, reduciendo el

ancho de la tela. - Batanado

La costura que se hizo a la pieza de orillo con

orillo es descosida manualmente. - Descosido abrecuerda

La pieza de la tela que fue cosida en saco se

carga en la lavadora pasando un extremo sobre el rodillo

giratorio y cosiéndolo con el otro, de tal manera

que el rodillo al girar también arrastre a la tela

teniendo una fricción que permita limpiar la

suciedad con la ayuda del agua a temperatura elevada y el jabón que

se agrega para el lavado. Con este lavado también

se logra que se igualen las tensiones y distancias que

hay entre los hilos del tejido. - Lavado en cuerda

Cuando una pieza necesita cierto grado de

humedad para procesos posteriores se pasa por la

máquina denominada Foulard, la cual está

provista de rodillos los cuales ejercen una

presión determinada sobre la tela para quitar la

humedad que contiene luego que ha pasado por una tina de

agua que la moja. - Mojado o Exprimido

La tela húmeda circula libremente (sujeta

y tensionada sólo por ambos orillos), por las

cámaras de calor de la máquina secadora

eliminando la humedad de la misma. - Secado

La tela húmeda o seca es cargada en la

máquina denominada Percha, la cual está

provista de un tambor giratorio que tiene en su contorno

varios cilindros pequeños con guarniciones

metálicas cilíndricas, que también

giran junto con la tela, ya sea en el mismo sentido o

contrario, pero a mayor velocidad, produciendo una

fricción que saca pelo al hilado de la misma dando

como resultado la tela a pelo. - Perchado húmedo o seco

Básicamente es el mismo principio de

trabajo que la percha, con la diferencia que a

acción de las guarniciones de la máquina

denominada cardo es menos enérgica por el hecho

que son de origen vegetal (del fruto del Cardo, el cual

tiene la forma de un huevo, pero con una superficie

cubierta de púas que son las que sacan levemente

el pelo de la tela o lo peinan). - Perchado en Cardos

Es un cepillado en baño de agua y

sustancias auxiliares que permiten el acomodo del pelo de

tal manera que esté peinado y pegado a la tela;

para ello también reposa enrollada por un periodo

de tiempo que le permita la fijación. - Stricca

La pieza se carga a la máquina Tundidora,

cosiendo sus dos extremos entre sí para luego

girar las vueltas que sean necesarias y lograr que las

cuchillas helicoidales corten el pelo de la tela a una

altura previamente determinada en la tundidora, pudiendo

incluso dejar sin nada de pelo a una tela. - Tundido

La pieza de tela es pasada por las

cámaras de vapor de la máquina denominada

vaporizadora, con el fin de eliminar las tensiones que se

han acumulado en la misma, producto de los continuos

procesos por los que pasó. - Vaporizado

La pieza es pasada por la plancha,

máquina que está provista de un cilindro de

base pulida que gira sobre su respectiva área

convexa, que igualmente es lisa; entre ambas circula la

tela, siendo presionada por el cilindro que está a

una temperatura elevada, eliminando arrugas y

deformaciones en el tejido. - Planchado

La tela es cargada en la máquina

denominada Decatizadora, enrollándola con la lona

para luego iniciar el proceso, el cual consiste en

proporcionar presión y vapor a la tela que le

proporcionen estabilización, textura y cuerpo al

tejido en una determinada dimensión y aspecto,

evitando deformaciones futuras. - Decatizado

Una vez acabada la pieza de tela, es revisada

minuciosamente mientras se va enrollando en la mesa

respectiva, para detectar posibles defectos que pudieran

tener; asimismo se hacen las pruebas de resistencia y aspecto para

finalmente darle la calificación que le

corresponde. - Revisión de la tela

acabada - Embalaje

- ACABADO DE LA TELA

La pieza es embalada en una caja y está lista

para su despacho.

INCALPACA: PROCESO DE TEJIDO DE

PLANO

Esta planta fue creada hace aproximadamente 4

años y tiene una producción de 120 prendas diarias

trabajando en 3 turnos de 8 horas. Produce entre 6000 y 7000

prendas mensuales. Todo lo producido es para exportación.

La materia prima que utiliza es la tela producida en la

sección de tejido de punto de la empresa.

El proceso de producción sigue las siguientes

etapas:

El corte de la tela y el forro se efectúa en

una mesa. De acuerdo al modelo, la tela y el forro son

previamente medidos.- CORTE

Una vez moldeada la tela, ésta pasa por la

fusionadota para darle cuerpo y caída a la

confección. Se utiliza una temperatura de 169º

C. - FUSIÓN

Consiste en armar las prendas en lotes para obtener

el producto final. Se cuenta con 29 máquinas de tejer,

las cuales 18 son automáticas (que dan 500 puntos por

minuto) y 11 son mecánicas (de 2800 puntos por

minuto). - CONFECCIÓN

- ALMACENAMIENTO

Todas las prendas son finalmente embolsadas,

registradas y pasadas al almacén

de productos terminados para su exportación.

ANEXOS

TEXTILES

Textiles, término genérico (derivado

del latín texere, ‘tejer’) aplicado

originalmente a las telas tejidas, pero que hoy se utiliza

también para filamentos, hilazas e hilos

sintéticos, así como para los materiales

tejidos, hilados, fieltrados, acolchados, trenzados,

adheridos, anudados o bordados que se fabrican a partir de

los mismos. También se usa para referirse a telas no

tejidas producidas mediante la unión mecánica o química de

fibras.- INTRODUCCIÓN

El término ‘fibras textiles’

se refiere a las que se pueden hilar o utilizar para fabricar

telas mediante operaciones como tejido, trenzado o fieltrado.

El tejido, una de las primeras actividades artesanales, ya se

practicaba en el neolítico, como lo demuestran los

fragmentos de fibras de lino hallados en los restos de

poblados lacustres de Suiza. En el antiguo Egipto los

primeros textiles se tejían con lino; en la India,

Perú y Camboya con algodón; en Europa

meridional con lana y en China con

seda. Ver Fibra.Los primeros en utilizar el lino

fueron los antiguos egipcios (probablemente la palabra

lino se deriva de un vocablo egipcio). Dado que los

primeros tejidos de lino por lo general eran blancos,

esta materia se convirtió en un símbolo de

pureza, por lo que los egipcios no sólo lo usaban

para la confección de prendas de vestir y

artículos domésticos, sino también

para sus prácticas religiosas. En el antiguo

Egipto también se producían textiles con

algodón importado de la India.- LINO

La Biblia menciona la gran

calidad de la lana que se vendía en la ciudad de

Damasco. Los antiguos pueblos del Cáucaso

vestían mantos de lana denominados shal (de donde

deriva la palabra chal). Las ovejas se criaban por su

lana —además de por su carne y su

piel— en toda la zona mediterránea. Sicilia

y el sur de Italia

proporcionaban lana a Roma para

la confección de prendas de vestir; durante los

primeros siglos de la era cristiana se pusieron de

moda

los tejidos de seda importados de China. La mejor lana

procedía de las ovejas merinas criadas en Castilla

(España).Posteriormente los belgas aprendieron

a fabricar textiles de lana de gran calidad y

enseñaron esta artesanía a los sajones de

Gran Bretaña, que también fueron famosos

por sus excelentes tejidos. - LANA

Aunque el algodón es la

fibra textil más común en la actualidad,

fue la última fibra natural en alcanzar

importancia comercial. En el siglo V a.C. el historiador

griego Heródoto informaba que uno de los productos

valiosos de la India era una planta silvestre cuyo fruto

era el vellón; en el siglo siguiente, Alejandro

Magno introdujo el algodón indio en Grecia. Aunque los antiguos griegos y

romanos utilizaban algodón para toldos, velas y

prendas de vestir, en Europa no se extendió su uso

hasta varios siglos después.En América, los habitantes

del México prehispánico

utilizaban algodón para elaborar telas. Durante

los siglos XV y XVI los exploradores europeos encontraron

textiles de algodón en las Antillas y

Sudamérica. Los primeros colonos ingleses ya

cultivaban algodón; con la introducción de

la desmotadora de algodón, inventada en 1793 por

el estadounidense Eli Whitney, el algodón se

convirtió en la fibra más importante del

mundo en cuanto a su cantidad, su bajo costo

y su utilidad. - ALGODÓN

Según la leyenda china, la

seda empezó a tejerse en el siglo XXVII a.C.

durante el reinado del emperador Huang Ti, cuya esposa

desarrolló supuestamente la técnica de

devanar el hilo del gusano de seda para tejerlo. Aunque

durante muchos siglos se exportaron seda en bruto y los

tejidos de seda a los países mediterráneos,

la fuente de dicha fibra no fue conocida por los europeos

hasta el siglo VI d.C., cuando unos viajeros que

volvían de China trajeron de contrabando a Occidente huevos del gusano

de seda; a partir de ellos empezaron a criarse gusanos en

Grecia e Italia. En el siglo XII, la seda se usaba ya en

toda Europa para la confección de tejidos

suntuosos.En el hemisferio occidental, los

intentos de criar gusanos de seda comenzaron en 1620,

cuando el rey Jacobo I de Inglaterra exhortó a los

colonos a producir seda en vez de tabaco. Los colonos de Georgia lograron un

cierto éxito, pero los esfuerzos

posteriores en Connecticut y Nueva Jersey fracasaron

debido a la falta de mano de obra eficaz y barata,

necesaria para cultivar las moreras de las que se

alimentan los gusanos y para ocuparse de

éstos.A mediados del siglo XX

sólo Japón y China producían

cantidades importantes de seda. Cuando empezó la

II Guerra

Mundial, Japón suministraba el 90% de la

producción mundial de seda en bruto. Cuando

Occidente quedó privado de esa fuente durante la

guerra, se utilizaron en su lugar fibras

sintéticas de nailon, que había sido

desarrollado en la década de 1930. - SEDA

- FIBRAS

SINTÉTICAS

- FIBRAS TEXTILES

La belleza y el precio de la

seda estimularon a muchos de los primeros científicos a

desarrollar una fibra que se pareciera al hilo del gusano de

seda. En 1664 el científico británico Robert

Hooke sugirió la posibilidad de sintetizar una sustancia

pegajosa semejante al fluido segregado por el gusano de seda

para tejer su capullo. Sin embargo pasaron más de 200

años hasta que un científico francés (el

conde Hilaire de Chardonnet) inició la producción

artificial de fibras, conocidas al principio como seda

artificial. El proceso de Chardonnet, que seguía el

principio sugerido por químicos anteriores,

consistía en forzar el paso de un líquido viscoso

a través de pequeñas toberas (denominadas

boquillas de hilatura) y endurecer el fluido para formar hilo

coagulándolo en un baño químico. Este

proceso sigue siendo el método básico para

producir fibras textiles sintéticas. En 1924, el

término ‘seda artificial’ fue sustituido por

el de rayón.

El nailon se introdujo en la

década de 1930. Esta fibra, más resistente que la

seda, se utiliza mucho en la confección de prendas de

vestir, calcetería, tela de paracaídas y cuerdas.

A partir de 1940 muchas otras fibras sintéticas

alcanzaron importancia en la industria

textil, como el poliéster (a veces denominado

dacrón), el polivinilo, el polietileno y la olefina (ver

Plásticos). En 1968 se introdujo un

nailon parecido a la seda conocido como qiana. Los tejidos

fabricados con qiana no se arrugan, mantienen los plisados y

tableados y presentan colores bien definidos y estables al ser

teñidos.

La utilización de fibras

artificiales condujo a numerosos cambios en la economía textil,

debido a que los métodos de producción y

características físicas de estas fibras

podían adaptarse para cumplir requisitos

específicos. Los países altamente

industrializados, que antes estaban obligados a importar

algodón y lana como materias primas para los textiles,

pasaron a fabricar sus propias fibras a partir de recursos

disponibles como el carbón, el

petróleo o la celulosa. El desarrollo de las fibras

sintéticas llevó a la producción de nuevos

tipos de tejidos, duraderos y de fácil lavado y

planchado.

2005: ¿el año del

dragón?

Las empresas textiles

peruanas han venido gozando de un crecimiento de alrededor de 25%

anual desde la firma del ATPDEA. Empero, en enero del 2005 se

levantarán las cuotas de importación de textiles asiáticos a

EEUU. ¿Llegará a su fin la primavera textil

peruana?

El Sector Textil peruano ha cobrado cada vez mayor

importancia relativa en la economía nacional en los

últimos años y ha encontrado en EEUU acceso a

nuevos mercados e

importantes clientes, en gran

parte gracias al ATPDEA (y su antecesor, el ATPA). Las empresas

peruanas son actualmente proveedoras de grandes tiendas por

departamento o mass merchandisers tipo Wal Mart y

Target; tiendas especializadas como Gap o The Limited;

marcas como

Nautica, Polo Ralph Lauren, Abercrombie & Fitch, entre otras.

EEUU recibe casi el 80% de las exportaciones

textiles peruanas, lo que equivale al 7% de nuestras

exportaciones totales y al 25% del total de nuestras

exportaciones no tradicionales. Trescientos mil empleos directos

en el Perú dependen de esta industria, y no son pocas las

pequeñas empresas que vienen articulando encadenamientos

productivos (clusters) en función de la

exportación textil.

Pero el atractivo del mercado

estadounidense para el Perú estaría próximo

a desaparecer. En efecto, ante la inminencia del levantamiento

del sistema de cuotas que rige la importación de textiles

de origen asiático a EEUU, no sólo podría

caer la participación del Perú en esa "torta", sino

que el previsible ingreso de tantos proveedores

más baratos reduciría drásticamente el

valor agregado

del mercado, medido en dólares. Y es que si bien de cada

10 prendas de vestir que hoy importa EEUU, una proviene de China;

según la mayoría de las proyecciones esa cifra

podría multiplicarse hasta por seis cuando se levanten las

cuotas. Además, China no será el único

país que se beneficie ante ese nuevo escenario: la India y

Pakistán intensificarán la competencia de

ese mercado, en el que participarán también

Bangladesh e Indonesia, en las cuales un operario gana

mensualmente el equivalente al precio de entre seis y diez

cafés de Starbucks.

Bueno, bonito, barato y

chino

La calidad de la ropa china –y la peruana–

no alcanza los niveles europeos, pero la industria china ha

evolucionado significativamente en los últimos años

en casi todos los rubros. Sus operarios están entre los

más experimentados del mundo y cuenta con tecnología que le

permite producir telas de lo más sofisticadas. Atiende a

sus clientes en casi toda la cadena y les garantiza un servicio

completo. Si bien cuenta con una importante oferta de

productos básicos, también tiene volúmenes

importantes de mayor valor agregado.

Un t-shirt para hombre, de color entero, manga

corta y puño con basta, cuesta US$2.9 en China y US$4.5 en

el Perú. ¡Somos 53% más caros! Hoy, gracias a

los aranceles que

paga China al ingresar a EEUU, esa prenda llega al retailer a

US$4.3; la prenda peruana, a US$5.2. Pero sin cuota ya no se

generará tanto espacio para otros proveedores, y la mayor

escala de

producción china probablemente abaratará aún

más sus costos. En ese

nuevo escenario: ¿tendremos espacio?

En los últimos años, diversos estudios han

venido simulando, a través de distintos modelos de

equilibrio

general, el impacto del desmonte de cuotas a los textiles

chinos.

Desafortunadamente para el Perú, todos coinciden

en que la oferta de ropa china a EEUU se multiplicará por

cinco veces o más. Según el Banco Mundial,

China ganará US$220 billones en el comercio

mundial de ropa y su participación en el 2010

alcanzará por lo menos el 60% del mercado estadounidense

(hoy es 12%). Un informe interno

del Fondo Monetario

Internacional (FMI) prevé

que China e India aumentarán sus exportaciones en casi 50%

y 100%, respectivamente; mientras que las de México se

contraerían en 44%; las de América Central y el

Caribe en 47%; las de Europa en 13%, y las de Sudamérica,

en 7%.

En octubre del 2003 se concluyó un informe, a

pedido del representante comercial de EEUU, Robert Zoellick,

acerca del efecto de la eliminación de cuotas en las

naciones pobres. Sus principales conclusiones (inicialmente

mantenidas en reserva por su tono "devastador")

fueron:

China se convertirá en el proveedor natural de

ropa de EEUU, por su habilidad para producir prácticamente

cualquier tipo de prendas. Sin embargo, los importadores de EEUU

también buscarán ampliar sus vínculos con

otros países productores de bajo costo, particularmente

India, Bangladesh o Pakistán, y quizás Vietnam e

Indonesia.

Otros países podrían convertirse en

proveedores de segundo nivel en determinados nichos, como por

ejemplo, especializarse en pedidos de "último minuto" a

mitad de las temporadas. Sería el caso de México,

Turquía y Colombia y, si se

les permite utilizar telas de terceros países, de

América Central y el Caribe. El Perú también

es mencionado en este rubro, aunque con menor intensidad que

Colombia.

Se esté o no de acuerdo con las

metodologías utilizadas en estos estudios, lo cierto es

que todos convergen hacia lo mismo: el escenario se

tornará sumamente difícil para la mayoría de

proveedores de ropa a EEUU.

Teoría de la

dependencia

Aunque el Perú no es tan dependiente de las

exportaciones textiles como otros países latinoamericanos,

sí es lo suficiente como para quedar resentido por la

pegada de un escenario pesimista ante el desmonte de las cuotas

textiles chinas, sobre todo por el rápido crecimiento del

sector en los últimos años.

Una raya más al

dragón

Si se tiene en cuenta el desarrollo reciente de la

economía

china, las conclusiones de los expertos sorprenden menos.

Como se sabe, China viene siendo el motor de la

economía

mundial. Entre el 2001 y el 2003 aportó la tercera

parte del crecimiento global (mucho más que EEUU), lo que

impactó en el alza de los commodities. La

producción industrial china creció 50% en los

últimos tres años, y en el 2003 China

consumió el 40% de la demanda

mundial de cemento; un

tercio del crecimiento en el consumo de

petróleo y el 90% del crecimiento mundial

de acero. En EEUU

tiene participaciones de 80% en bicicletas, 70% en productos de

iluminación, 83% en juguetes y 82%

en calzado; en textiles y confecciones, sin embargo, con cuotas,

tiene sólo 21%.

Pero en el 2002 el volumen de exportaciones de ropa

china a EEUU creció en 60%; y en el 2003, en 45%. En valor

monetario crecieron menos, 22% y 30%, respectivamente, pues

cuando el dragón ingresa, "se tira abajo" todos los

precios. En

ropa de algodón, más relevante para el caso

peruano, aumentaron 90% en volumen y 35% en valor en el 2002; en

el 2003, 45% y 22%, respectivamente. En este contexto, cabe

preguntarse qué ocurrió con productos de ropa u

otras confecciones chinas cuyas cuotas fueron ya desmontadas. De

un análisis de las 29 categorías

liberadas el 1 de enero del 2002, se concluye Los precios de

China se redujeron en 58% y los del resto del mundo en

sólo 3%.

La participación de China en las partidas

desmontadas creció de 9%, en el 2001, a 60%, a finales del

2003.

Su participación en bolsos creció de 10% a

95%; en batas, de 5% a 57%; y en sostenes, de 5% a

50%.

¿Y qué ocurre en los países a los

que China ingresa sin cuota? En Japón y Australia, China

tiene participaciones de 77% y 70%, respectivamente.

Ahora bien, para muchos analistas la economía

china se está sobrecalentando y su crecimiento se

tornaría insostenible (hay quienes creen que supera las

cifras oficiales y bordea el 13% anual). Pero una China

"fría" crece a razón de 7% anual, e incluso un

escenario pesimista para China es también pesimista para

otros países proveedores de textiles a EEUU. El

enfriamiento podría reducir la potencial

participación china sin cuotas, de 60% de las importaciones

estadounidenses a 30%, lo que igualmente deja muy poco espacio

para países como el Perú.

¿Quién podrá

salvarnos?

Para la industria textil peruana, el escenario

poslevantamiento de cuotas asiáticas es sombrío.

Varias empresas se verán seriamente afectadas, muchas de

las cuales enfrentan ya hoy un alto apalancamiento financiero. En

promedio, se estima que el endeudamiento del sector asciende a

cerca del 45% de las ventas (en

EEUU es de sólo 20%). De ese total, el 25% es deuda

deficiente y el 12%, de cobranza dudosa. Quizás las

más afectadas serán aquellas empresas menos

diversificadas, con poca presencia en otros mercados distintos de

EEUU, con ventas poco significativas en el mercado interno que

les permitan amortiguar el golpe, y poco integradas

verticalmente. Para ellas, todo dependerá de su capacidad

de adaptarse al nuevo entorno y de qué tanto hayan venido

haciendo su "tarea" –volverse internacionalmente

competitivas– en los últimos meses. Empezar hoy ya

es tarde.

Pero la estrategia

peruana para enfrentar esta situación puede canalizarse a

través de diversos frentes. Así, por ejemplo, la

batalla en el marco de la: Organización Mundial de Comercio (OMC) aún

no está perdida. China, India, Pakistán y Vietnam

subsidian su producción e intervienen en sus mercados

cambiarios, el Estado es

propietario de una buena parte de las empresas y son laxos con

las deudas de éstas con el sistema bancario.

Afortunadamente, en el acuerdo entre EEUU y China, se dejó

el espacio para que el primero aplique salvaguardias selectivas.

Instrumentos de política comercial en el marco de la OMC

podrían servir para presionar a EEUU para que imponga

salvaguardias a las importaciones procedentes de esos

países. Alianzas entre los países proveedores

más afectados, conjuntamente con las empresas textiles de

EEUU, serían muy útiles en este

contexto.

Después de

China…

Si bien la mano de obra peruana no es de las más

caras, competir con la industria textil de China por precio es

algo impensable. Pero más preocupante aún es la

cola de países con costos laborales menores que el chino y

alto potencial exportador textil.

Desde luego, el TLC con EEUU

también entra a tallar en este contexto. Un acuerdo

comercial de preferencias arancelarias con vencimiento en el

2006, como el ATPDEA, ya no es un factor diferencial, ya que

muchos otros países lo tienen. Pero para el Sector Textil

asegurar las ventajas del ingreso al mercado norteamericano

ad infinitum, como sucedería con el TLC,

sí se traduciría en beneficios más

claros.

Por ejemplo, en tal escenario sería más

razonable tomar el riesgo de

inversiones

importantes –como las hilanderías– que

requieren mayores años de maduración.

Ahora bien, lo anterior requiere negociar un TLC con

normas de

origen flexibles. El ATPDEA se negoció yarn

ahead, lo que significa que la prenda peruana debe

incorporar hilado peruano, mientras que el algodón puede

ser de cualquier procedencia. La modalidad fabric ahead,

en cambio,

permitiría incorporar hilado de cualquier país, no

sólo de EEUU, y así daría mucha mayor

flexibilidad para solucionar el principal cuello de botella que

enfrenta actualmente la industria: la disponibilidad de hilado.

De esa manera, el Perú podría atender un

significativo aumento de la demanda.

Otras acciones de

trade facilitation a cargo del Estado, que

deberían ser parte de la estrategia para enfrentar el

desmonte de cuotas, incluyen asegurar la competitividad

del país a través de regulaciones ágiles,

principalmente en puertos y aduanas, e

introducir una eficiencia

portuaria que destierre las continuas huelgas y paros que

enfrentamos actualmente. También es necesario empezar a

integrar a las pequeñas y microempresas

a través de la subcontratación. Para ello,

certificar su idoneidad para articularse en clusters

productivos es crucial, pues la confianza entre las empresas

grandes y pequeñas difícilmente vendrá sola.

Asimismo, resulta deseable la creación de un instituto

textil para capacitar a los operarios para migrar hacia productos

de mayor valor agregado. La realidad actual, en que cada empresa

tiene su propia "escuela", es

ineficiente.

Por otra parte, los productores peruanos tendrían

que enfocarse en un servicio completo al retailer, que

le facilite a éste las cosas. De acuerdo con la encuesta del

Departamento de Comercio de EEUU, los compradores de EEUU planean

reducir a la mitad el número de proveedores y

priorizarán a los que ofrecen un servicio full

package, desde el diseño hasta la entrega en sus

almacenes.

Pero además, el Perú deberá

continuar especializándose cada vez más en

productos de alto valor agregado, migrando de los básicos

a prendas cada vez más elaboradas, lo que significa pasar

de t-shirts simples a polos con cuello, bolsillo, de

colores, estampados y bordados, utilizando títulos de

hilado cada vez más finos. Todavía hoy, el precio

FOB promedio por kilo de las prendas exportadas por empresas como

Full Cotton, Diseño y Color, Textiles Populares, Textimax

y Aventura es de alrededor de US$20. Poco a poco, éste

deberá subir hasta niveles medios (como

los de Topy Top y Cotton Knit) y altos, de US$30 (como los de San

Cristóbal, Nettalco, Textil del Valle, Perú

Fashion), e incluso más, si es que realmente buscamos

diferenciarnos del resto. Asimismo, el Perú deberá

aspirar también al nicho de "último minuto", donde

los lead times son cada vez más cortos. Sin

embargo, la competencia no será fácil, pues son

muchos los países que lucharán por ese mismo

espacio.

Como se ve, la mayor parte de este partido deberá

jugarse en la "cancha" peruana. Esperar a que el dragón

chino se muerda la cola solo, sería ingenuo. Pero algunas

"cosquillas" podemos hacerle si potenciamos nuestra

competitividad y nos diferenciamos, y así mantenemos

vigente a la industria textil peruana de

exportación.

Sebastián Husni

Colaborador especial

Semana Económica

Jorge Antonio Delgado Palomino

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |